Klasy ekspozycji betonu

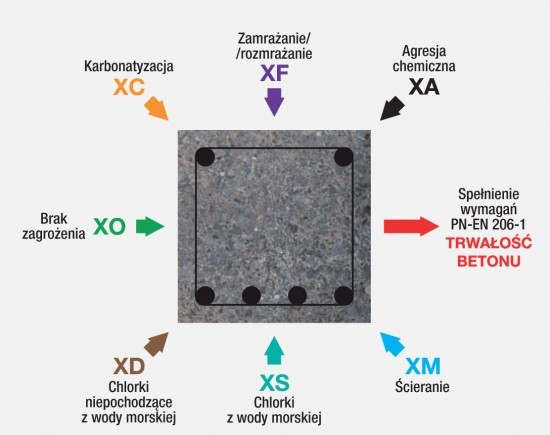

Klasy ekspozycji betonu charakteryzują oddziaływanie środowiska na beton, zbrojenie a także inne wbudowane elementy metalowe, których nie uwzględniono w projekcie konstrukcyjnym jako obciążenia. Prawidłowe określenie klasy ekspozycji jest bardzo ważne ponieważ ma to wpływ na wymagania dotyczące składu mieszanki betonowej, otuliny jak i dopuszczalnych szerokości pęknięć. Według normy: PN-EN 206+A1:2016-12 „Beton – Wymagania właściwości, produkcja i zgodność” można wyróżnić następujące klasy ekspozycji betonu: X0 –…

Klasy ekspozycji betonu charakteryzują oddziaływanie środowiska na beton, zbrojenie a także inne wbudowane elementy metalowe, których nie uwzględniono w projekcie konstrukcyjnym jako obciążenia. Prawidłowe określenie klasy ekspozycji jest bardzo ważne ponieważ ma to wpływ na wymagania dotyczące składu mieszanki betonowej, otuliny jak i dopuszczalnych szerokości pęknięć.

Według normy: PN-EN 206+A1:2016-12 „Beton – Wymagania właściwości, produkcja i zgodność” można wyróżnić następujące klasy ekspozycji betonu:

- X0 – brak zagrożenia korozją i agresją chemiczną,

- XC1 – XC4 – korozja powstała w wyniku karbonatyzacji,

- XD1 – XD4 – korozja spowodowana chlorkami,

- XS1 – XS3 – korozja powstała w wyniku chlorków z wody morskiej,

- XF1 – XF4 – korozja poprzez zamrażanie i rozmrażanie,

- XA1 – XA3 – agresja chemiczna,

- XM1 – XM3 – korozja spowodowana ścieraniem.

Wyżej wymienione oznaczenia składają składają się z litery X (dla ekspozycji), z liter C, D, S, F, A, M określających rodzaj szkodliwych warunków, a także cyfry określającej intensywność oddziaływania danego czynnika.

- Klasa XC – karbonatyzacja:

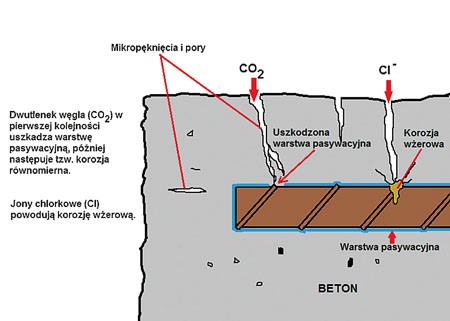

Karbonatyzacja to proces powstały w wyniku oddziaływań CO2 na zewnętrzną stronę konstrukcji betonowej. Podczas procesu karbonatyzacji dochodzi do pogorszenia warunków (obniżenie pH<9 cieczy porowej betonu) w wyniku czego dochodzi do pasywacji zbrojenia. W przypadku gdy zasięg karbonatyzacji betonu osiągnie grubość otuliny, następuje znacznie szybsza korozja stali zbrojeniowej, co może doprowadzić do spękania.

Klasa XD i XS – korozja w wyniku działania chlorków:

Korozja chlorkowa może powstać przez np. wodę morską, środki odladzające czy wody kapilarne. W wyniku korozji chlorkowej dochodzi wnikania chlorków w głąb betonu co powoduje korozję stali zbrojeniowej. Rdza może zwiększyć swoją objętość nawet o 10 razy, powodując zarysowania oraz spękania betonu, złuszczenia betonu.

- Klasa XF– korozja poprzez zamrażanie i rozmrażanie:

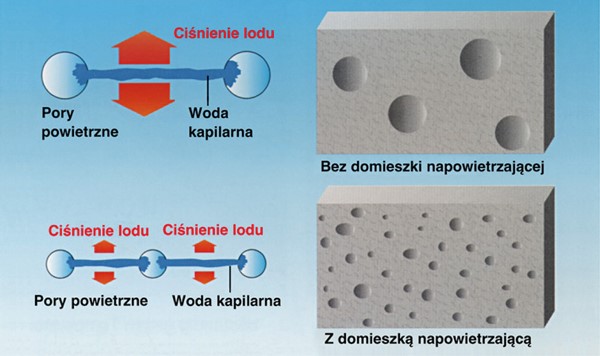

W wyniku zamarzania następuje uszkodzenie struktury betonu przez zwiększenie objętości zamarzniętej wody w porach kapilarnych powodując: zmniejszenie wytrzymałości betonu, spękania, zarysowania odpryski czy złuszczenia betonu.

- Klasa XA– korozja chemiczna

Korozja spowodowana agresją chemiczną (siarczanami), może powstać przez np. wodę morską, wody gruntowe lub ścieki. W wyniku korozji chemicznej powstają zniszczenia betonu.

Wymagania dotyczące mieszanek betonowych

W zależności od wybranej klasy ekspozycji stawiane są wymagania dotyczące składu oraz właściwości mieszanki betonowej dotyczące:

- maksymalnego wskaźnika w/c (woda/cement),

- minimalnej zawartości cementu,

- dopuszczonych składników i klas,

- minimalnej zawartości powietrza (dotyczy klasy ekspozycji XF2 do XF4),

- minimalnej wytrzymałości na ściskanie betonu,

- w przypadku niektórych klas środowiskowych – minimalne napowietrzenie betonu.

Wymagania związane z właściwościami i trwałością betonu mogą być spełnione w przypadku:

- prawidłowego dobrania klasy ekspozycji,

- prawidłowego zaprojektowania i wykonania otuliny zbrojenia,

- właściwego ułożenia i zawibrowania mieszanki betonowej,

- prawidłowej pielęgnacji betonu,

- konserwacji betonu w trakcie eksploatacji konstrukcji.